AZ ELEKTRONSUGARAS PÁROLOGTATÁS TÖRTÉNETE

(Vágó György)

Az elektronsugaras hegesztő üzembe helyezése után Szebeni Péter megkért, hogy kíséreljek meg — szupravezető célra — nióbot párologtatni, mert az a hagyományos módon nem kivitelezhető.

A párologtatandó anyagot tantál lemezre téve és az elektronsugaras hegesztőbe helyezve, az sikerült megolvasztani, de a párolgás hőmérsékletét elérni nem. Ez a téma akkor feledésbe merült.

A párologtatás gondolatát a rúd katód kifejlesztése során szerzett (l.:elektronsugaras hegesztés) tapasztalatok keltették fel.

Ha elektronbombázással lehet kellő mennyiségű hőt betáplálni például egy huzalba, akkor a párologtatás így megoldható. (Gondoltuk mi: Szűcs Tibor és én.)

Megalkottuk tehát az úgynevezett „függőcseppes” párologtatót.

A rendszer addig, míg a függőcsepp kialakítására került sor, hibátlanul működött, de amint a cseppet túlhevíteni akartuk — a reális párolgás elérésére — a csepp „meghízott”, és „kibújt” a spirál teréből. Ezt kompenzálandó, kidolgoztunk egy adagoló rendszert, de a csepp túlhevítése nem járható útnak tűnt. (Pech volt, hogy minta anyagként alumíniumot használtunk.)

Kézenfekvő volt, hogy az elektronsugaras hegesztésnél szerzett tapasztalatok alapján kidolgozzunk egy párologtató ágyút, mely teljesítményre azonos a hegesztőével, de alacsonyabb gyorsító feszültséget használunk. Számos — itt nem részletezendő — probléma megoldása után piacképes termékként két alaptípust fejlesztettünk ki, az egyik a vákuumrendszeren belül helyezhető el, a másikat kívülről lehet felszerelni.

(Az ágyú eltérítő rendszert is tartalmazott, mert a párologtatandó anyag ionizált gőzei az ágyúban átütéseket eredményezett, ami viszont a tranzisztoros [spirál]fűtő tápegységet tette tönkre.)

Ez az elrendezés már a párologtatás szempontjából megfelelőt, mert a legmagasabb olvadáspontú anyag (a volfrám) is reális sebességgel párologtatgató volt.

Belső terű Külső terű

párologtató ágyú

Alkalmazásra került mind a vékonyréteg, mind a félvezető technikában. Ennek során kiderült, hogy egyik célra sem alkalmas, mert a párologtatandó anyagról a visszaszórt elektronok mind a vékonyréteget, mind a félvezetőket súlyosan károsították.

Összefoglalva: mind a függőcseppes, mind az elektronágyús megoldás párologtatási célokra nem használható.

Gyökeresen más megoldást kellett keresnünk. Meg kellett akadályozni, hogy a párologtatandó anyagról visszaverődő elektronok ne érjék el a hordozót, vagy ha elérik, csak kismértékben károsítsák azokat. Ehhez elsősorban csökkenteni kell az elektron gyorsító feszültséget (ez az ágyúnál 18 kV volt), másodsorban a reflektált elektronokat célszerű eltéríteni.

A fenti feladatokat a VARIAN 2 kW-os párologtató forrása teljesítette, de ez akkor (1971-ben) csak katalógusban volt hozzáférhető az embargó miatt.

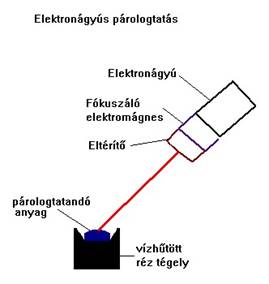

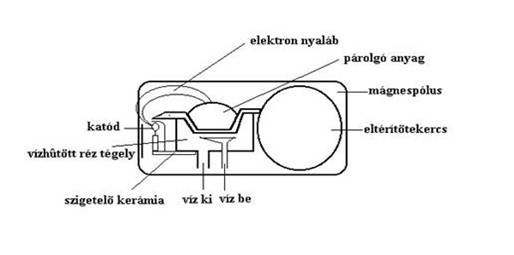

Célul tűztük ki, hogy hasonló eszközt fejlesszünk ki. Az elektronoptikai rendszert változatlanul vettük át, az elektronnyaláb eltérítését és fókuszálását biztosító állandó mágnest elektromágnesre cseréltük és a teljesítményt 6 kW-ra növeltük. Az elektron gyorsító feszültség 6 kV volt. Felépítése az ábrán látható:

A párologtató forrás elvi elrendezése

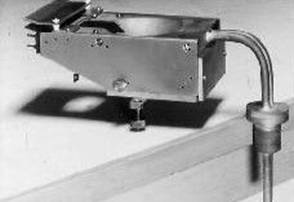

A forrás elnevezése GF-180. Gyakorlati kivitele (vákuumrendszerbe építve) az alábbi ábrán látható:

A GF-180-as forrás

A mágnes tér nemcsak a sugárnyaláb eltérítését és fokuszálást biztosítja, hanem a reflektált elektronok eltérítését is, így a hordozó nem, vagy csak kismértékben károsodik. Félvezető esetében ez a károsodás ki hőkezelhető.

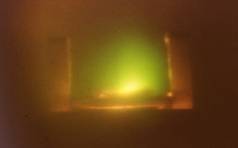

Számos érdekes fizikai folyamat játszódik le a párologtatandó anyag és a sugárnyaláb találkozásánál (ütközési folt). Ez részletesen tanulmányoztuk, itt csak a látványt mutatjuk be:

Párologtatandó anyag: réz

A fent vázolt eszközökhöz természetesen tápegységeket is fejlesztettünk ki, de ezek ismertetésétől eltekintünk.

A GF-180-as

párologtató forrás sikeres volt és jelentős számban került exportra.

Egyik

felhasználónk elégedetlen volt a maximális párologtatási sebességgel, ezért

olyan megoldást kért, melyben a forrás jelentős módosítása nélkül a

sokszorosára lehet növelni.

Ez kizárólag a

vízhűtés hatásának csökkentésével lehet megvalósítani. Célszerűnek látszott

valamilyen „szigetelést” alkalmazni a tégely és a párologtatandó anyag közé.

Erre fémet nem túl célszerű alkalmazni, mert a túlhevített alumínium rendkívül

agresszív.

Azzal a (téves)

megfontolással, hogy alumíniumoxidból csak alumínium és oxigén távozhat el,

ezért alumíniumoxid tégelybetétet alkalmaztunk.

Tégelybetét

A tégelybetét

közepén furat biztosítja az olvadék és tégely villamos kapcsolatát.

A célul tűzött feladatot

a tégelybetét teljesítette, mert a párologtatási sebességet a tízszeresére

növelte. Hiba akkor történt, mikor a megrendelő — az átvétel során — csak ezt a

tulajdonságot vizsgálta, a rétegtulajdonságokat nem. Beépítették

gyártóberendezésekbe, de a kialakult réteg hibája miatt a rendszerek a

gyártásra alkalmatlanok voltak.

Az alapvető hiba

az volt, hogy feltételeztük, hogy csak a két összetevő párologhat el a betétből

a párologtatandó anyag mellett. Valójában az alumínium oldja a saját oxidját és

a szuboxidok is elpárolognak és beépülnek az épülő

rétegbe és annak fajlagos ellenállását a tízszeresére növeli.

Ez a megoldás

használhatatlan volt.

(Pető Gábor a KFKI-ban erre a célra — eredményesen — molibdén tégelybetétet használt.)

A párologtatási

sebesség jelentős növelését a GF-1040-es 10 kW-os forrással valósítottuk meg:

A GF-1040-es forrás

Az

elektronsugaras forrásokból — tápegységgel egyetemben — több mint száz darabot

exportált a HIKI, illetve a MEV.