AZ ELEKTRONSUGARAS HEGESZTÉS TÖRTÉNETE HAZÁNKBAN

(Vágó György)

A KFKI-ban telepített kutató-reaktor fűtőanyag ellátását a Szovjetunió garantálta, de az urán tokozást — kezdetben — nem vállalta. E problémát kívánta megoldani Fóti Ernő azzal az ötletével, hogy erre a célra az elektronsugaras hegesztést kellene alkalmazni.

(Bár a cél megvalósult, fűtőanyag tokozásra sohasem került sor, mert végül is azt tokozva szállították.)

Az ötletet felkarolták, és Fóti Ernő vezetésével a KFKI-ban létrehoztak egy csoportot a berendezés és technológia fejlesztésére. Ehhez a csoporthoz csatlakozott a HIKI-ből delegált egy (később két) kutató, egy technikus és egy laboráns. A HIKI dolgozói ekkor a IV-es (elektroncső) laborhoz tartoztak szervezetileg.

1964-ben kerültem a csoportba, mikor már egy 2 kW teljesítményű hegesztő készen állt és egy 6 kW-os építése befejezés előtt.

Bár működött a 2 kW-os, de a névleges teljesítményét csak rövid ideig tudta szolgáltatni, mert az alkalmazott volfrám katód (4*4 mm-es lapos [Trufókusz lámpa] spirál) csak percekig élt. Ennek egyik oka a magas emissziós hőmérsékleten (2900 K) fellépő intenzív párolgás, a másik okát csak később derítettük ki.

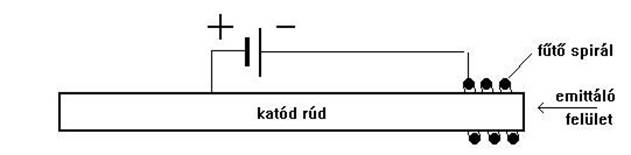

Fóti kiderítette az irodalomból, hogy a megoldás a tömör volfrám katód melyet E. Bas publikált és a felépítése az alábbi volt:

Az elképzelés jó volt, csak a

cikkben a fűtőspirál és a katód rúd közötti távolság

Ez jelentette itt a fő problémát,

mert

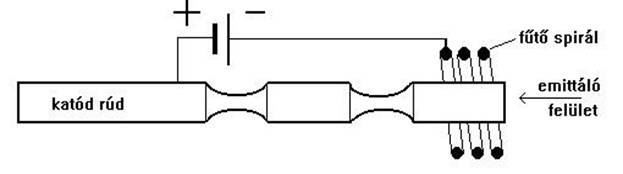

Annak a felismerése, hogy a hőhatás pótolható a dióda (spirál a katód, a katódrúd az anód) teljesítményének növelésével, lehetővé tette, hogy a spirál – katódrúd távolság reális méretűre növelhető, megszüntetve a zárlat veszélyt.

A rúd elvékonyítására azért volt

szükség, mert a berendezés már készen volt és a rúd méretére csak

Ezzel a katód probléma megoldódott, de mikor ez alkalmaztuk a 6 kW-os hegesztőbe, egyéb gondok adódtak. A régi katódra tervezett elektronoptika hatásfoka alig 50%-os volt.

A maximális teljesítmény alkalmazásakor a 3 mm-es anódfurat 20 mm-re nőtt.

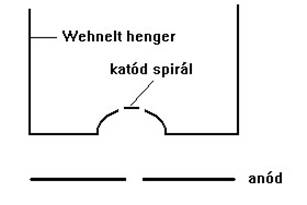

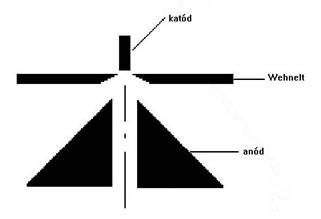

Az ábrán látható a régi elrendezés, melyet módosítottunk az alábbiak szerint:

Ennek a trióda elrendezésnek a hatásfoka már elérte a 98%-ot.

Az elektronágyú a triódán kívül egy blendét és két — egymás mellett lévő mágnes lencsét tartalmazott, melyek a munkadarabra fókuszálták az elektronsugarat.

(A további berendezésekbe már csak egyetlen lencsét építettünk.)

A hegesztés során a sugárnyaláb áll és a munkadarab mozog.

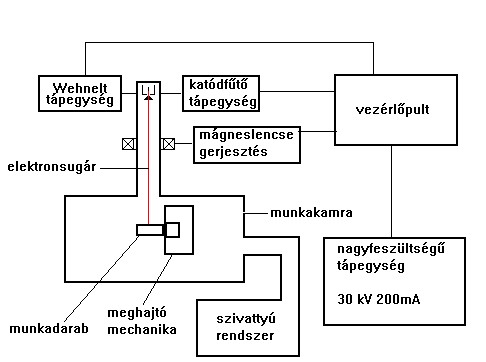

A teljes rendszer blokksémája:

A spirálkatód — már korábban említett — rövid élettartamának a másik oka a hegesztő hosszab használata során derült ki. Ennek a mechanizmusa a következő: az elektronsugár és anyag találkozási pontján, az anyag megolvad és párolog, az elpárolgott anyag egy része ionizálódik. Az ionok a sugárban potenciálcsapdába kerülnek, és csak két irányba mozdulhatnak el, vagy a kiindulási pont, vagy a katód felé. Ez utóbbiak az anód-katód térben felgyorsulva igen nagy energiával csapódnak be a katódba és azt porlasztják. Ez az az effektus mely percekre rövidítette a spirál élettartamát.

A rúdkatódnál melynek átmérője

A KFKI Reaktor főosztályán, Fóti Ernő csoportjában dolgozó HIKI-sek (Szücs Tibor, Marosvölgyi Katalin, Lontai József, Vágó György) és a csoportvezető közt feloldhatatlan ellentét lépett fel, ami a csoport feloszlását eredményezte.

A HIKI dolgozóit helyileg a Fogarasi úti telephelyre helyezték, és szervezetileg a Wollitzer György által vezetett főosztályra került a csoport, minden technikai feltétel nélkül. Itt először a technikai feltételeket (pl.: vákuumrendszer) kellet biztosítani.

Az osztállyá szervezett csoport több elektronsugaras hegesztő berendezést fejlesztett és gyártott.

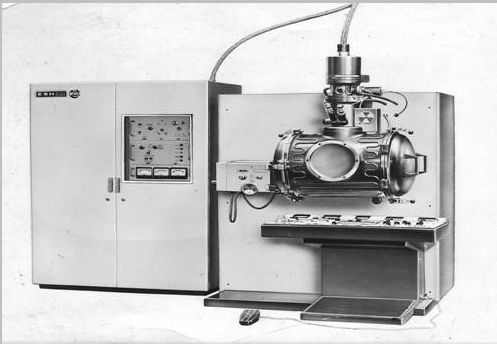

Az első mindjárt két példányba készült:

ESH-66 nevet kapta

Az egyik példány a HIKI-ben maradt és ipari igényeket elégített ki, Lontai József kollégám dolgozott rajta, a másik példány az MMG-be került.

Kiemelendő a KAEV részére kifejlesztett mikro vetélő sorozat hegesztő berendezés, melyet Habib Naderi tervezett.

A fejlesztés további állomása volt, mikor néhány cég nagyobb teljesítményű (15 kW-os) hegesztő berendezést vásárolt. Így például a MEV gyöngyösi gyáregysége, a Csepel Autógyár ahol a sebességváltó fogaskerekeit hegesztették a tengelyekre.

A rendszerváltást követő ipari visszaesés a téma megszűnését jelentette.